Vetrotech's fabriek in Würselen verlaagt energieverbruik met 45%

Date:

Continue verbetering zorgt voor minder uitstoot en energievraag

Toen Vetrotech Saint-Gobain de productie van brandwerend en high-security glas in Duitsland verhuisde van de historische Vetrotech Kinon productiesite in Aken naar een ruimere en nieuwe fabriek in Würselen, werd een proces in gang gezet om de activiteiten te moderniseren op een manier die het bedrijf dichter bij zijn duurzaamheidsdoelstellingen zou brengen. Vandaag de dag innoveert Vetrotech Saint-Gobain Würselen niet alleen op het gebied van glasproductie, maar ook op het gebied van bedrijfsvoering.

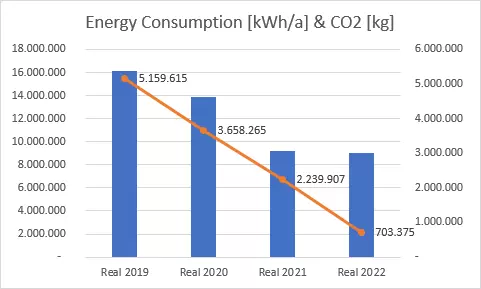

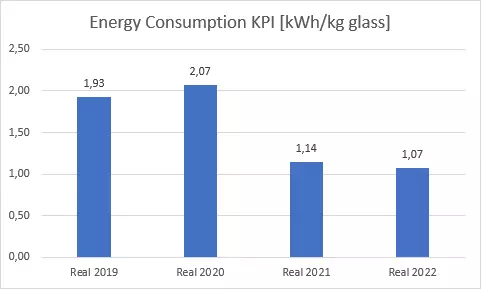

Sinds de opening van de fabriek heeft het enorme vooruitgang geboekt in het verminderen van het energieverbruik per kg gesneden glas. Deze belangrijke meeteenheid is gestegen van 1,93 kWh/kg gesneden glas in 2019 naar 1,07 kWh per kg gesneden glas in 2022, een vermindering van 45%. Dat komt overeen met een CO2-reductie van meer dan 4,4 miljoen kg kooldioxide-equivalent.

Nieuwe maatregelen verminderen milieu-impact

Alleen al door de verhuizing van de productie naar Würselen kon het bedrijf een reeks processen onder één dak samenbrengen, waardoor de uitstoot die vrijkomt bij het transport van producten voor verwerking of testen op een andere locatie werd verminderd. Deze verhuizing stelde Vetrotech ook in staat om gas volledig te elimineren als energiebron voor productieprocessen. Sinds 2023 draait alle productie in Würselen op 100% groene stroom door de aankoop van waterkracht van buiten de fabriek. De fabriek onderzoekt strategieën om ter plaatse groene energie te produceren, zodat het kan bijdragen aan de productie van hernieuwbare energie voor het lokale elektriciteitsnet.

Hoewel de faciliteit aanvankelijk werd gebouwd met een reeks energiezuinige systemen om de CO2-uitstoot te verminderen, heeft de fabriek elk jaar stappen ondernomen om het energieverbruik verder terug te dringen. In 2023 beloven twee projecten in het bijzonder de vraag naar energie aanzienlijk te verminderen:

-

Het team heeft een intervaltimer toegevoegd aan het gasgestookte airconditioningsysteem van het productiekantoor. Door de temperatuur tijdens werk- en rusturen aan te passen, verbruikt de faciliteit 26.000 kWh minder aardgas, waardoor de energievraag met ongeveer 7,9 ton/jaar daalt.

-

De druk van de autoclaaf werd geoptimaliseerd, waardoor de hoeveelheid energie die gebruikt wordt tijdens het onder druk brengen werd verminderd zonder dat dit invloed had op de kwaliteit van het geproduceerde gelamineerde glas.

We blijven innoveren in hoe we beschermen wat belangrijk is

Deze aanpak van continue verbetering is in lijn met Vetrotechs ISO 50001-certificering. De norm ondersteunt organisaties van allerlei aard bij het ontwikkelen van een datagestuurd kader voor het waarborgen van continue vooruitgang op het gebied van energie-efficiëntiedoelen.

Dit werk om onze impact op het milieu voortdurend te verminderen, sluit ook aan bij Vetrotechs streven om te beschermen wat belangrijk is. Hoewel Vetrotech altijd aan de veilige kant is geweest, strekt onze toewijding aan veiligheid zich steeds meer uit tot onze verantwoordelijkheid voor het milieu. Daarom hebben we controleerbare praktijken geïmplementeerd om onze voetafdruk te verkleinen in onze hele organisatie, hebben we onze focus op innovatie nieuw leven ingeblazen om duurzame producten en processen te ontwikkelen, en hebben we publiekelijk ambitieuze koolstofvrije doelstellingen geformuleerd. Daarom hebben we een leidende rol op ons genomen bij het beïnvloeden van het beleid voor gezonde gebouwen in landen over de hele wereld. En daarom gebeurt alles wat we doen volledig transparant.